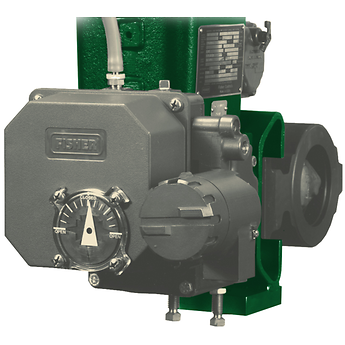

阀门定位器作为控制阀系统的核心控制组件,通过衔接控制器信号与执行机构动作,精准调节阀门行程,广泛应用于流程工业、市政管网、能源化工等多元场景。其校准质量直接决定阀门控制的响应速度与精度,是保障工业流程稳定、安全合规的关键运维环节。规范的校准流程不仅能修正设备运行中的漂移误差,还能确保定位器与执行机构的协同一致性,契合 NIST 与 ISO 等行业标准要求,为工业生产的高效运行提供可靠支撑。

阀门定位器的校准需遵循 “安全优先、流程规范、精准验证” 的核心原则,全程围绕 “准备 - 校准 - 验证 - 收尾” 四大环节展开。安全准备是校准工作的前提,需先与中控系统协同,将控制回路切换至手动模式,对相关设备执行锁定挂牌流程,避免意外启动。随后关闭定位器电源与气源,断开气动连接时需保护好管路与配件,确保无残留压力与流体,同时记录设备型号、标签号等关键信息,为后续校准追溯提供依据。

校准环境与设备搭建直接影响结果可靠性。校准区域需远离电磁干扰与振动,保持通风照明良好,所用气源、压力调节器、标准压力表等工具需符合精度要求。搭建校准回路时,需通过专用管路连接气源、定位器与执行机构,利用三通接头安装标准压力表,实时监测输入信号与输出压力,确保所有连接密封无泄漏,为校准提供稳定的测试环境。

核心校准步骤的关键在于机械对准与参数校准。首先需完成光束与横梁对准,通过手动调节将执行机构置于行程中间位置,校准壳体与旋转轴臂的索引标记,调整挡板与喷嘴的相对位置,确保机械传动无偏差。随后进行零点与量程校准:施加最低输入信号,调节喷嘴高度使执行机构到达行程端点,完成零点设定;再施加最高输入信号,通过调整挡板位置优化行程范围,确保信号与行程呈线性对应。校准过程中需反复验证,直至输入信号与阀门行程的匹配度满足要求。

线性验证与数据记录是保障校准质量的重要环节。在量程范围内选取多个测试点,分别在正向与反向调节时记录输出数据,检查线性误差是否在允许范围,若存在偏差需重新校准。校准完成后,需清洁设备并粘贴校准标签,重新连接管路与电源,解除设备隔离并恢复控制回路至自动模式,观察定位器运行状态是否正常。

规范的校准报告是合规追溯的核心依据,需详细记录校准环境、使用标准器具、测试数据、校准结论等信息,确保数据可追溯、流程可复现,满足质量管理体系与行业标准要求。此外,日常运维中需结合设备运行环境与工况,制定定期校准计划,避免因长期运行导致精度漂移,同时加强操作人员培训,确保校准流程的规范性与一致性。

作为控制阀系统的 “精准控制核心”,阀门定位器的校准质量直接关系到工业生产的流程稳定性、能耗控制与安全保障。对于仪表行业从业者而言,深入掌握其机械对准原理、校准流程与合规要求,结合实际工况优化校准方案,能有效提升阀门控制精度、延长设备使用寿命,为工业生产的高效合规运行提供坚实支撑,推动流程工业向精准化、安全化方向发展。